【科普系列】浅谈碳纳米材料改性TiAl 基合金

TiAl 基合金具有低密度和优良的高温力学性能,是航空航天领域内一种理想的结构材料,但低塑性和低断裂韧性限制了TiAl基合金目前在工程上的应用。碳纳米材料是指至少在一个维度上尺寸小于100 nm 的碳材料。以纳米纤维、碳纳米管和石墨烯为代表的碳纳米材料具有低密度、高强度、高弹性模量和优异的导电、导热性能,是改性TiAl 基合金的一种潜在理想增强相。对于碳纳米材料改性TiAl基合金,制备工艺的差异能够造成力学性能的显著差异,例如烧结温度的差异能够引发碳纳米材料与TiAl基体之间不同程度的界面反应,从而对复合材料的力学性能产生影响。因此,探究纳米材料改性TiAl基合金的制备工艺、界面反应原理以及强化机制具有重要意义。

TiAl 基合金具有低密度和优良的高温力学性能,是航空航天领域内一种理想的结构材料,但低塑性和低断裂韧性限制了TiAl基合金目前在工程上的应用。碳纳米材料是指至少在一个维度上尺寸小于100 nm 的碳材料。以纳米纤维、碳纳米管和石墨烯为代表的碳纳米材料具有低密度、高强度、高弹性模量和优异的导电、导热性能,是改性TiAl 基合金的一种潜在理想增强相。对于碳纳米材料改性TiAl基合金,制备工艺的差异能够造成力学性能的显著差异,例如烧结温度的差异能够引发碳纳米材料与TiAl基体之间不同程度的界面反应,从而对复合材料的力学性能产生影响。因此,探究纳米材料改性TiAl基合金的制备工艺、界面反应原理以及强化机制具有重要意义。

图1 几种典型的碳纳米材料

(a)碳纳米纤维;(b)碳纳米管;(c)石墨烯

制备工艺

碳纳米材料改性TiAl基合金的制备方法主要包括粉末冶金法、焊接法、铸造法和增材制造法。其中粉末冶金法是使用最为广泛的制备方法。从成形温度、界面反应、分散均匀性、晶粒尺寸和缺陷的角度对上述方法进行比较:粉末冶金法的工艺温度在950~1300 ℃,焊接法、铸造法和增材制造法的工艺温度一般在合金熔点以上,因此粉末冶金法的界面反应程度最低,晶粒尺寸最小。粉末冶金法和增材制造法具有较高的分散均匀性,铸造法的分散均匀性受到熔体流动速率的影响,焊接法只能实现碳纳米材料在焊缝区域内分布。粉末冶金法中的缺陷受到初始粉末缺陷的影响;铸造法在低冷却速率下容易形成粗晶,但在高冷却速率下容易形成热裂纹、亚稳相等缺陷;焊接法、增材制造法中热裂纹同样易于产生,且增材制造过程中的重熔现象还能够引起柱状晶等缺陷的形成。

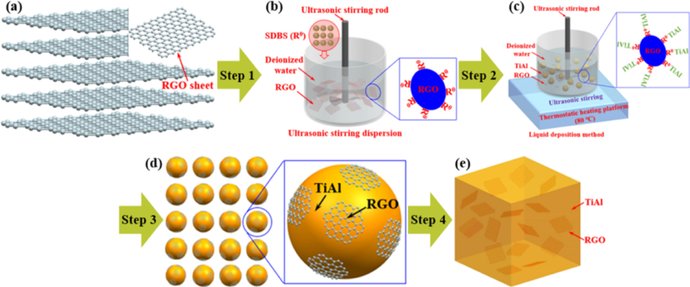

图2 RGO/TiAl复合材料的粉末冶金制备工艺

强化机制

研究表明,碳纳米材料能够提升TiAl基合金的屈服强度,强化机制主要包括细晶强化、第二相强化和载荷传递机制。一方面碳纳米材料的添加阻碍制备工艺中晶粒生长,起到细晶强化作用,另一方面,碳纳米材料与TiAl的界面产物能够起到第二相强化的作用。其中TiC作为不可变形第二相粒子,能够起到沉淀强化的作用,强化效果可以由Orowan机制进行描述,Ti2AlC作为一种可变形第二相,可能起到协调基体变形,增加裂纹扩展途径的作用,但这一猜测尚缺乏充分的表征证据。载荷传递机制是复合材料中最为重要的强化机制,是指增强体代替基体作为载荷的主要增强体,其强化效果受到界面结构的影响,部分研究基于剪切滞后模型、Halpin-Tsai等模型对碳纳米材料在复合材料中的载荷传递机制强化效果进行估计,但目前与实验结果仍存在较大差距。分子动力学模拟对界面的变形机制的分析,有望揭示不同界面结构对复合材料性能的影响。

图3 碳纳米管改性纯Cu复合材料中载荷传递机制的强化效果

结 语

目前对碳纳米材料增强TiAl 基合金复合材料的研究仍处于起步阶段。在粉末冶金法、焊接法、铸造法和增材制造法等制备技术中,粉末冶金法是使用最广、有望得到最佳组织性能的方法,但是粉末冶金法仍面临着碳纳米材料难以在基体中均匀分散的困难。部分研究证明了碳纳米材料对硬度、屈服强度和抗弯强度有提升效果,但对断裂韧度、抗蠕变、疲劳等性能的研究还有待开展,不同种类、尺寸和形貌对复合材料力学性能的影响程度及作用也尚未明确。碳纳米材料与TiAl 基合金存在复杂的界面反应,涉及TiC、Ti2AlC等相的生成。在纳米尺度上,这些界面产物的形成条件、与基体的相互作用、对复合材料力学性能的影响,大部分仍处于未知状态。细晶强化、第二相强化和载荷传递机制是碳纳米材料提高TiAl 基合金屈服强度的主要机制。其中最重要的载荷传递机制,在很大程度上取决于复合材料的界面组织结构。因此,探究碳纳米材料尤其石墨烯与TiAl 基合金界面反应控制原理以及界面产物对性能的影响机理,将是今后最为重要的研究方向。

上一篇:中国民航大学学报专栏征稿

下一篇:没有了