航空航天3D打印市场现状与重点企业分析,行业发

一、航空航天3D打印行业概况

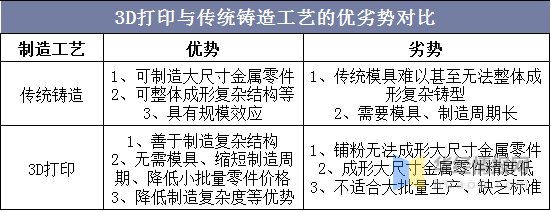

3D打印技术在制造复杂零件方面优势明显,具有无需模具、缩短制造周期、降低小批量零件价格、降低制造复杂度等优势,但3D打印技术同时存在着铺粉无法成形大尺寸金属零件、成形大尺寸金属零件精度低、不适合大批量生产、缺乏标准等明显劣势。传统铸造技术除了存在需要模具、制造周期长、传统模具难以甚至无法整体成形复杂铸型的劣势外,在制造大尺寸金属零件、批量生产降低成本以及可整体成形复杂结构等方面存在优势,而这正是3D打印技术的劣势所在,因此,将3D打印技术和传统铸造技术相结合,进行优势互补,对制造业的发展具有重要意义。

资料来源:公开资料整理

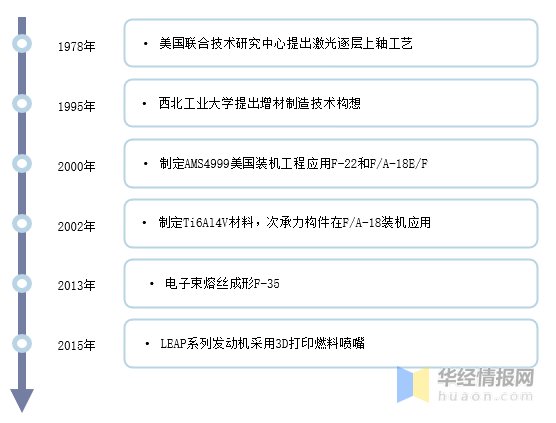

传统精密加工无法满足航空制造业上述制造要求,而通过CAD设计数据采用材料逐层累加的增材制造方法制造出的实体零件则能够满足航空制造业的各项需求。从1978年美国联合技术研究中心提出激光逐层上釉技术以来,增材制造技术在航空领域应用不断拓展,目前已有多型军民用航空器采用增材制造的零部件。

航空增材制造技术发展历程

资料来源:航空学报第35卷第10期,华经产业研究院整理

将3D打印技术应用于航空航天业的直接制造、设计研制及维修中,可以大幅节约成本,降低高价值备用件的库存量,节省开支,对于大幅提升损伤设备零部件的快速精确保障和降低企业成本有着重要的意义。

资料来源:公开资料整理

二、航空航天3D打印行业现状

从产业规模看,数据显示,2017-2019年,我国3D打印产业规模迅速扩大,2019年中国3D打印产业规模为157.5亿元,同比增长31.14%,预计到2020年产业规模将突破200亿元。

资料来源:公开资料整理

近年来,我国3D打印市场应用程度不断深化,在航空航天汽车、船舶、核工业、模具等领域均得到了越来越广泛的应用。3D打印技术已经成为航空航天等领域直接制造机修复再制造的重要技术手段。在汽车、船舶、核工业、模具等领域成为产品设计、快速原型制造的重要实现方式。

目前工业机械与航空航天是我国3D打印技术最主要的应用领域,占比分别为21%和20%, 3D 打印技术在医疗、消费电子、汽车、科研、建筑等行业亦多应用,分别占比14%、13%、11%、10%和3%。

资料来源:公开资料整理

相关报告:华经产业研究院发布的《2020-2025年中国航空航天3D打印市场前景预测及未来发展趋势报告》

三、航空航天3D打印行业重点企业分析

铂力特围绕金属增材制造产业链,开展金属3D打印设备、金属3D打印定制化产品及金属3D打印原材料的研发、生产、销售;同时亦向客户提供金属3D打印工艺设计开发及相关技术服务;公司还代理销售部分EOS金属增材制造设备,并向客户提供本地化的EOS设备相关维护等服务。

从经营情况来看,2016-2019年,铂力特公司的营业收入从1.66亿增加至3.22亿,归母净利润从3132.71万元增长至7426.86万元。

资料来源:公司公告,华经产业研究院整理

铂力特公司业务收入结构中,3D打印定制化产品已成为公司收入核心,2019年收入1.7亿元,占总营收比重的54%,成为公司第一大收入来源;3D打印设备(自研+代销)占比40%,其中代销收入占比有望降低:2019年收入1.3亿元,同比下降15%,主要受代销设备收入降低所致;3D打印原材料和技术服务目前占比较小,为公司未来的业务延伸方向。

资料来源:公开资料整理

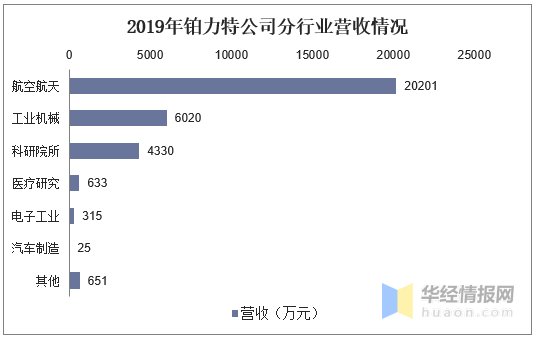

分行业看,航空航天领域是铂力特公司营业收入的主要来源,2019年,航空航天领域实现营业收入高达20201万元;工业机械领域为第二大来源,实现营业收入6019.55万元;接着是科研院所领域,实现营业收入4330万元。

上一篇:美国目前有考虑用f35配合忠诚僚机对付j20,这思

下一篇:没有了